Page 438 - ISCAR(MILLINGCATALOG 38_2021)

P. 438

USER GUIDE

THREAD MILLING TOOLS

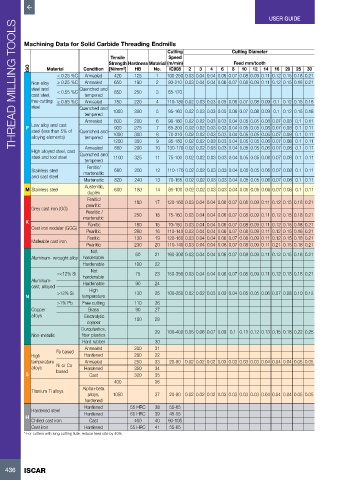

Machining Data for Solid Carbide Threading Endmills

Cutting Cutting Diameter

Tensile Speed

Strength Hardness Material (m/min) Feed mm/tooth

ISO Material Condition [N/mm ] HB No. IC908 2 3 4 6 8 10 12 14 16 20 25 30

2

< 0.25 %C Annealed 420 125 1 100-250 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

Non-alloy ≥ 0.25 %C Annealed 650 190 2 80-210 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

steel and < 0.55 %C Quenched and 850 250 3 65-170

cast steel, tempered

free cutting ≥ 0.55 %C Annealed 750 220 4 110-180 0.02 0.03 0.03 0.05 0.06 0.07 0.08 0.09 0.1 0.12 0.15 0.18

steel Quenched and

tempered 1000 300 5 95-160 0.02 0.03 0.03 0.05 0.06 0.07 0.08 0.09 0.1 0.12 0.15 0.18

Annealed 600 200 6 90-160 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

P Low alloy and cast 930 275 7 65-200 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

steel (less than 5% of Quenched and 1000 300 8 70-210 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

alloying elements) tempered

1200 350 9 95-160 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

Annealed 680 200 10 130-170 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

High alloyed steel, cast

steel and tool steel Quenched and 1100 325 11 75-100 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

tempered

Ferritic/

Stainless steel martensitic 680 200 12 110-170 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

and cast steel

Martensitic 820 240 13 70-155 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

Austenitic,

M Stainless steel 600 180 14 85-100 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

duplex

Ferritic/ 160 17 120-160 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

pearlitic

Grey cast iron (GG)

Pearlitic /

martensitic 250 18 75-160 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

K Ferritic 180 15 70-150 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

Cast iron nodular (GGG)

Pearlitic 260 16 110-140 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

Ferritic 130 19 120-160 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

Malleable cast iron

Pearlitic 230 20 110-140 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.21 0.15 0.18 0.21

Not 60 21 160-300 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

Aluminum- wrought alloy hardenable

Hardenable 100 22

Not

=<12% Si hardenable 75 23 150-350 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

Aluminum- Hardenable 90 24

cast, alloyed

>12% Si High 130 25 100-250 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.10 0.12

N temperature

>1% Pb Free cutting 110 26

Copper Brass 90 27

alloys Electrolytic 100 28

copper

Duroplastics,

Non-metallic fiber plastics 29 100-400 0.05 0.06 0.07 0.09 0.1 0.11 0.12 0.13 0.15 0.18 0.22 0.25

Hard rubber 30

Annealed 200 31

Fe based

High Hardened 280 32

temperature Annealed 250 33 20-80 0.02 0.02 0.02 0.03 0.03 0.03 0.03 0.04 0.04 0.04 0.05 0.05

alloys Ni or Co Hardened 350 34

S based Cast 320 35

400 36

Alpha+beta

Titanium Ti alloys

alloys, 1050 37 20-80 0.02 0.02 0.02 0.03 0.03 0.03 0.03 0.04 0.04 0.04 0.05 0.05

hardened

Hardened 55 HRC 38 55-65

Hardened steel Hardened 60 HRC 39 45-55

H

Chilled cast iron Cast 400 40 90-105

Cast iron Hardened 55 HRC 41 55-65

* For cutters with long cutting flute, reduce feed rate by 40%.

436 ISCAR